Cómo elegir el acabado de la superficie para el diseño de su PCB

Ⅲ La orientación de selección y las tendencias en desarrollo.

Al corriente: 15 de noviembre de 2022

Categorías: Blogs

Etiquetas: tarjeta de circuito impreso,pcba,ensamblaje de PCB,fabricante de PCB

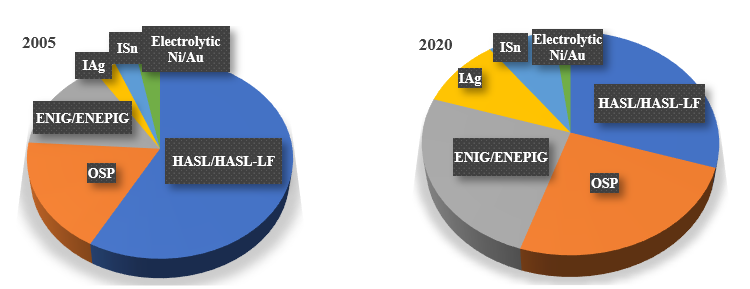

Como muestra el gráfico anterior, la aplicación de acabados de superficies de PCB ha variado magníficamente en los últimos 20 años a medida que la tecnología se desarrolla y la presencia de direcciones respetuosas con el medio ambiente.

1) HASL sin plomo.La electrónica ha disminuido sustancialmente en peso y tamaño sin sacrificar el rendimiento o la confiabilidad en los últimos años, lo que ha limitado en gran medida el uso de HASL, que tiene una superficie irregular y no es adecuado para paso fino, BGA, colocación de componentes pequeños y orificios pasantes chapados.El acabado de nivelación de aire caliente tiene un gran rendimiento (confiabilidad, soldabilidad, acomodación de múltiples ciclos térmicos y larga vida útil) en ensamblajes de PCB con almohadillas y espacios más grandes.Es uno de los acabados más asequibles y disponibles.Aunque la tecnología HASL ha evolucionado hacia una nueva generación de HASL sin plomo que cumple con las restricciones RoHS y las directivas WEEE, el acabado de nivelación con aire caliente cae al 20-40% en la industria de fabricación de PCB desde que dominaba (3/4) esta área en la década de 1980.

2) OSP.OSP fue popular debido a los costos más bajos, el proceso simple y el hecho de tener plataformas coplanares.Por eso todavía es bienvenido.El proceso de recubrimiento orgánico se puede utilizar ampliamente tanto en PCB estándar como en PCB avanzados, como placas de servicio de paso fino, SMT.Las recientes mejoras en las placas multicapa de recubrimiento orgánico garantizan que OSP soporte múltiples ciclos de soldadura.Si la PCB no tiene requisitos funcionales de conexión de superficie o limitaciones de vida útil, OSP será el proceso de acabado de superficie más ideal.Sin embargo, sus defectos, su sensibilidad a los daños por manipulación, su corta vida útil, su falta de conductividad y su dificultad de inspección frenan su paso hacia un modelo más robusto.Se estima que alrededor del 25%-30% de los PCB utilizan actualmente un proceso de recubrimiento orgánico.

3) ENIG.ENIG es el acabado más popular entre los PCB avanzados y los PCB aplicados en entornos hostiles, por su excelente rendimiento en superficies planas, soldabilidad y durabilidad, y resistencia al deslustre.La mayoría de los fabricantes de PCB tienen líneas de níquel químico/oro por inmersión en sus fábricas o talleres de placas de circuito.Sin considerar los costos y el control de procesos, ENIG será la alternativa ideal a HASL y es capaz de usarse ampliamente.El níquel electrolítico/oro por inmersión creció rápidamente en la década de 1990 debido a la solución del problema de la planitud de la nivelación con aire caliente y la eliminación del fundente con recubrimiento orgánico.ENEPIG, como versión actualizada de ENIG, resolvió el problema de la almohadilla negra del níquel no electrolítico/oro por inmersión, pero sigue siendo costoso.La aplicación de ENIG se ha desacelerado un poco desde que surgieron reemplazos menos costosos, como Immersion Ag, Immersion Tin y OSP.Se estima que entre el 15% y el 25% de los PCB adoptan actualmente este acabado.Si no hay un presupuesto ajustado, ENIG o ENEPIG son una opción ideal en la mayoría de las condiciones, especialmente para PCB con requisitos ultra exigentes de seguro de alta calidad, tecnologías de paquetes complejos, múltiples tipos de soldadura, orificios pasantes, unión de cables y tecnología de ajuste a presión. etc..

4) Plata de inmersión.Como sustituto más económico de ENIG, la plata de inmersión tiene propiedades de superficie muy plana, gran conductividad y vida útil moderada.Si su PCB requiere paso fino/BGA SMT, colocación de componentes pequeños y necesita mantener una buena función de conexión mientras tiene un presupuesto más bajo, la plata de inmersión es una opción preferible para usted.IAg se usa ampliamente en productos de comunicación, automóviles y periféricos de computadora, etc. Debido a su rendimiento eléctrico inigualable, es bienvenido en diseños de alta frecuencia.El crecimiento de la plata de inmersión es lento (pero sigue aumentando) debido a las desventajas de ser sensible al deslustre y tener huecos en las juntas de soldadura.Actualmente, entre el 10% y el 15% de los PCB utilizan este acabado.

5) Estaño de inmersión.El estaño de inmersión se ha introducido en el proceso de acabado de superficies durante más de 20 años.La automatización de la producción es el principal impulsor del acabado superficial ISn.Es otra opción rentable para requisitos de superficies planas, colocación de componentes de paso fino y ajuste a presión.ISn es especialmente adecuado para backplanes de comunicaciones, ya que no se añaden elementos nuevos durante el proceso.Tin Whisker y la ventana de operación corta son la principal limitación de su aplicación.No se recomiendan múltiples tipos de ensamblaje dado el aumento de la capa intermetálica durante la soldadura.Además, el uso del proceso de inmersión en estaño está restringido debido a la presencia de carcinógenos.Se estima que alrededor del 5%-10% de los PCB utilizan actualmente el proceso de inmersión en estaño.

6) Ni/Au electrolítico.Ni/Au electrolítico es el creador de la tecnología de tratamiento de superficies de PCB.Ha aparecido con la emergencia de las placas de circuito impreso.Sin embargo, el altísimo coste limita enormemente su aplicación.Hoy en día, el oro blando se utiliza principalmente para alambre de oro en envases de chips;El oro duro se utiliza principalmente para la interconexión eléctrica en lugares sin soldadura, como dedos de oro y portadores de circuitos integrados.La proporción de galvanoplastia de níquel-oro es aproximadamente del 2 al 5%.

Atrása blogs

Hora de publicación: 15-nov-2022