Procesos de PTH con orificios pasantes chapados en la fábrica de PCB---Cobrizado químico no electrolítico

Casi todostarjeta de circuito impresoLos modelos con capas dobles o multicapa utilizan orificios pasantes chapados (PTH) para conectar los conductores entre las capas internas o externas, o para sujetar los cables conductores de los componentes.Para lograrlo, se necesitan caminos bien conectados para que la corriente fluya a través de los agujeros.Sin embargo, antes del proceso de recubrimiento, los orificios pasantes no son conductores debido a que las placas de circuito impreso están compuestas por un material de sustrato compuesto no conductor (vidrio epoxi, papel fenólico, vidrio de poliéster, etc.).Para producir conductividad a través de los recorridos de los orificios, se requiere depositar electrolíticamente alrededor de 25 micrones (1 mil o 0,001 pulgadas) de cobre o más, especificado por el diseñador de la placa de circuito, en las paredes de los orificios para crear una conexión suficiente.

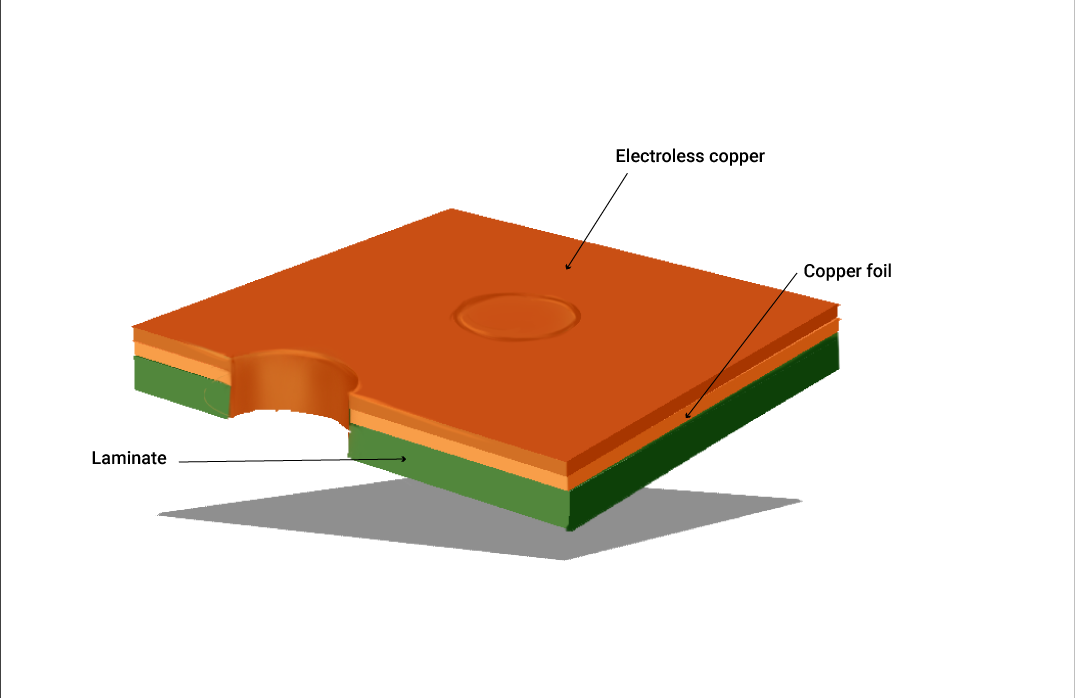

Antes del revestimiento de cobre electrolítico, el primer paso es el revestimiento de cobre químico, también llamado deposición de cobre no electrolítica, para obtener una capa conductora inicial en la pared de los orificios de los tableros de cableado impreso.Se produce una reacción de oxidación-reducción autocatalítica en la superficie del sustrato no conductor de los orificios pasantes.Sobre la pared se deposita químicamente una capa muy fina de cobre de aproximadamente 1 a 3 micrómetros de espesor.Su propósito es hacer que la superficie del orificio sea lo suficientemente conductora para permitir una mayor acumulación de cobre depositado electrolíticamente hasta el espesor especificado por el diseñador de la placa de cableado.Además del cobre, podemos utilizar como conductores paladio, grafito, polímero, etc.Pero el cobre es la mejor opción para el desarrollador electrónico en ocasiones normales.

Como dice la tabla 4.2 de IPC-2221A, el espesor mínimo de cobre que se aplica mediante el método de revestimiento de cobre no electrolítico en las paredes de PTH para la deposición promedio de cobre es de 0,79 mil para clase Ⅰ y clase Ⅱ y 0,98 mil paraclaseⅢ.

La línea de deposición química de cobre está totalmente controlada por computadora y los paneles son transportados a través de una serie de baños químicos y de enjuague mediante una grúa puente.Al principio, los paneles de PCB se tratan previamente, eliminando todos los residuos de la perforación y proporcionando una excelente rugosidad y electropositividad para la deposición química de cobre.El paso vital es el proceso de desmechado de los agujeros con permanganato.Durante el proceso de tratamiento, se graba una fina capa de resina epoxi lejos del borde de la capa interna y de las paredes de los orificios para asegurar la adhesión.Luego, todas las paredes del agujero se sumergen en baños activos para sembrarlas con micropartículas de paladio en baños activos.El baño se mantiene bajo agitación de aire normal y los paneles se mueven constantemente a través del baño para eliminar posibles burbujas de aire que puedan haberse formado dentro de los orificios.Una fina capa de cobre se depositó sobre toda la superficie del panel y se perforaron agujeros después del baño de paladio.El revestimiento no electrolítico con paladio proporciona la adhesión más fuerte del revestimiento de cobre a la fibra de vidrio.Al final se realiza una inspección para comprobar la porosidad y el espesor de la capa de cobre.

Cada paso es fundamental para el proceso general.Cualquier mal manejo en el procedimiento puede provocar que se desperdicie todo el lote de placas PCB.Y la calidad final de la PCB depende en gran medida de los pasos mencionados aquí.

Ahora, con orificios conductores, se establece la conexión eléctrica entre las capas internas y externas para las placas de circuito.El siguiente paso es hacer crecer el cobre en esos orificios y en las capas superior e inferior de los tableros de cableado hasta obtener el espesor específico: galvanoplastia de cobre.

Líneas de cobreado químico no electrolítico completamente automatizadas en PCB ShinTech con tecnología PTH de vanguardia.

Hora de publicación: 18-jul-2022