Tecnología de perforación láser: imprescindible en la fabricación de placas PCB HDI

Al corriente: 7 de julio de 2022

Categorías:Blogs

Etiquetas: tarjeta de circuito impreso, Fabricación de PCB, PCB avanzado, PCB HDI

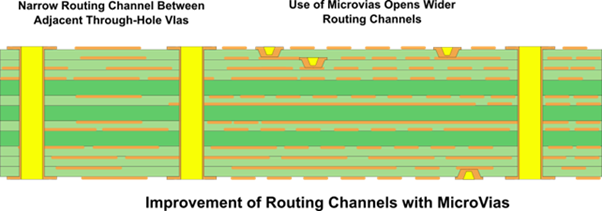

MicrovíasTambién se denominan orificios pasantes ciegos (BVH) enplacas de circuito impreso(PCB) industria.El propósito de estos agujeros es establecer conexiones eléctricas entre las capas en un multicapa.placa de circuito.Cuando la electrónica diseñada portecnología IDH, es inevitable considerar las microvías.La capacidad de colocar dentro o fuera de las almohadillas brinda a los diseñadores una mayor flexibilidad para crear selectivamente espacio de enrutamiento en partes más densas del sustrato, en consecuencia, elplacas PCBel tamaño se puede reducir significativamente.

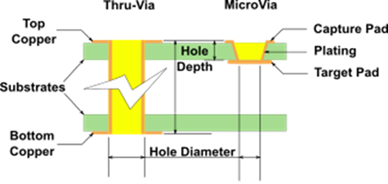

Para los fabricantes de PCB de placas HDI, el taladro láser es la opción óptima para perforar microvías precisas.Estas microvías son de tamaño pequeño y requieren una perforación de profundidad controlada y precisa.Esta precisión normalmente se puede lograr mediante taladros láser.La perforación con láser es el proceso que utiliza energía láser altamente concentrada para perforar (vaporizar) un agujero.La perforación con láser crea orificios precisos en una placa PCB para garantizar la precisión incluso cuando se trabaja con los tamaños más pequeños.Los láseres pueden perforar vías de 2,5 a 3 mil en un refuerzo de vidrio plano y delgado.En el caso de un dieléctrico no reforzado (sin vidrio), es posible perforar vías de 1 mil utilizando láseres.Por lo tanto, se recomienda la perforación con láser para perforar microvías.

Aunque podemos perforar orificios de 0,15 mm (6 mil) de diámetro con brocas mecánicas, el costo de las herramientas aumenta significativamente ya que las brocas delgadas se rompen muy fácilmente y necesitan reemplazo frecuente.En comparación con la perforación mecánica, las ventajas de la perforación con láser se enumeran a continuación:

- Proceso sin contacto:La perforación con láser es un proceso completamente sin contacto y, por lo tanto, se elimina el daño inducido en la broca y el material por la vibración de la perforación.

- Control preciso:La intensidad del haz, la producción de calor y la duración del haz láser están bajo control en las técnicas de perforación con láser, lo que ayuda a establecer diferentes formas de orificios con alta precisión.Esta tolerancia máxima de ±3 mil es menor que la perforación mecánica con una tolerancia de PTH de ±3 mil y una tolerancia de NPTH de ±4 mil.Esto permite la formación de vías ciegas, enterradas y apiladas al fabricar placas HDI.

- Alta relación de aspecto:Uno de los parámetros más importantes de un agujero perforado en una placa de circuito impreso es la relación de aspecto.Representa la profundidad del agujero al diámetro del agujero de una vía.Dado que los láseres pueden crear orificios con diámetros muy pequeños que generalmente oscilan entre 3 y 6 mil (0,075 mm y 0,15 mm), proporcionan una relación de aspecto alta.Microvia tiene un perfil diferente en comparación con una vía normal, lo que resulta en una relación de aspecto diferente.Una microvía típica tiene una relación de aspecto de 0,75:1.

- Económico:La perforación láser es significativamente más rápida que la perforación mecánica, incluso para perforar vías densamente colocadas en un tablero multicapa.Además, a medida que pasa el tiempo, los costes adicionales derivados de la frecuente sustitución de brocas rotas se acumulan y la perforación mecánica puede volverse mucho más cara en comparación con la perforación láser.

- Multitarea:Las máquinas láser utilizadas para taladrar también se pueden utilizar para otros procesos de fabricación como soldadura, corte, etc.

fabricantes de PCBDisponemos de variedad de opciones de láseres.PCB ShinTech utiliza láseres de longitud de onda infrarroja y ultravioleta para perforar mientras fabrica PCB HDI.Se necesitan diferentes combinaciones de láser, ya que los fabricantes de PCB utilizan varios materiales dieléctricos como resina, preimpregnado reforzado y RCC.

La intensidad del rayo, la producción de calor y la duración del rayo láser se pueden programar en diferentes circunstancias.Las vigas de baja fluencia pueden perforar material orgánico pero no dañan los metales.Para cortar metal y vidrio utilizamos vigas de alta fluencia.Mientras que los haces de baja fluencia requieren haces de 4 a 14 mil (0,1 a 0,35 mm) de diámetro, los haces de alta fluencia requieren haces de aproximadamente 1 mil (0,02 mm) de diámetro.

El equipo de fabricación de PCB ShinTech ha acumulado más de 15 años de experiencia en procesamiento láser y ha demostrado un historial de éxito en el suministro de PCB HDI, especialmente en la fabricación de PCB flexibles.Nuestras soluciones están diseñadas para proporcionar placas de circuito confiables y un servicio profesional con precios competitivos para respaldar sus ideas comerciales en el mercado de manera efectiva.

Por favor envíenos su consulta o solicitud de cotización asales@pcbshintech.compara conectarse con uno de nuestros representantes de ventas que tiene experiencia en la industria para ayudarlo a llevar su idea al mercado.

Si tiene alguna pregunta o necesita información adicional, no dude en llamarnos al+86-13430714229oContáctenos on www.pcbshintech.com.

Hora de publicación: 10-jul-2022